切削加工とは?メリットから種類、製品・加工例、発注時の注意点まで一挙に解説

.png)

切削加工(読み方:せっさくかこう)とは、工具を用いてワークの不要な部分を切ったり削ったりしながら、目的の形状に成形する工法のことをいいます。

工具を駆使することで多様な形状が切削加工でき、さまざまな素材の高精度な製品・部品を短納期かつ低コストで製作することが可能です。

切削加工は、モノづくりに欠かせない重要な工法の1つですが、とくに高精度な製品・部品の製作時には加工条件を熟知した作業者の対応が欠かせません。

この記事では、切削加工のメリットや種類、製品・加工例、外注時の注意点など、切削加工の基本を解説していきます。

切削加工とは?

.png)

切削加工は、工具を用いてワークを切削し、目的の形状を成形する工法をいいます。分かりやすいところでは、ドリルで金属に穴を開ける作業や、工作機械を用いて金属塊から製品・部品を削り出す作業なども切削加工です。

さまざまな機械加工法のなかでも切削加工は代表例で、モノづくりにおいて欠かせない重要技術です。工具や加工方法を工夫することで、切削加工によって多様な形状を加工することができます。

切削加工のメリット・デメリット

切削加工にはメリット・デメリットがあります。以下でそれぞれ見ていきましょう。

切削加工のメリット

切削加工のメリットは、比較的短納期で高精度な製品・部品を削りだせる点にあります。そのため、幅広い産業用の重要部品や一品物の製造で活用されているほか、とくに試作品の製作で多用されます。

- ●高精度な製品・部品をつくれる

- ●さまざまな素材に対応できる

- ●短納期でつくれる

切削加工では、鉄鋼からアルミ、ステンレス、樹脂まで、さまざまな素材を成形できます。

近年は工作機械も進化しており、ミクロンレベルの製品・部品をニアネットシェイプ(完成品に近い形)で成形できるようになってきました。

また、短納期で製作できることも切削加工のメリットです。たとえば、金型を用いる加工の場合、金型をつくるだけで数カ月の期間と費用がかかってしまいます。しかし、切削加工であれば、設計図を作成したあとすぐに製作に移れ、低コストも実現しやすくなります。

以上のようなメリットから、とくに一品物や試作品の製作に切削加工が多用されます。

切削加工のデメリット

切削加工のデメリットは、主に以下の3点です。

- 工具の届かない形状は加工できない

- 大量生産には不向き

- 切粉(きりこ)が出る分の材料歩留まりが落ちる

_不二工機製造(FS-WORKS)-1.png)

切削加工では、工具の届かない箇所は削り出しができません。たとえば、内角部のピン角やアンダーカット形状です。

また、切削加工はワークを1つずつ加工し、加工が完了するまで時間がかかります。そのため、大量生産においては焼結や鋳造など、一度に多くのワークを成形できる工法の方が向いている場合もあります。

そして、塊状からワークを削り出すため歩留まりが落ちます。切削加工で除去した部分は切粉(きりこ)となり、基本的には廃棄となります。

切削加工の種類

.png)

切削加工は、チャックなどで固定したワークに工具を回転させながら当てる「転削」と、ワーク自体を回転させる「旋削」に大別されます。これに「穴あけ」を加えると、大きく3つの種類に分かれます。

それぞれに用いる機械が異なり、取り付ける工具の刃先形状によってさまざまな加工面を得ることができます。切削加工の種類について、それぞれ詳しく解説します。

- 転削(フライス)加工

- 旋削(旋盤)加工

- 穴あけ加工

転削(フライス)加工

.png)

転削加工とは、回転させた工具をチャックなどで固定したワークに当てながら形状を削り出す工法です。主軸に工具を固定して回転運動を加え、ワークを送りながら所定の箇所に加工を加えていきます。

転削加工はフライス加工とも呼ばれますが、「フライス」はフランス語のfraise(転がり刃)が語源となっています。

平面と溝の加工を基本としていますが、フライス盤の主軸の向きは横形・立型・可変形とあり、工具の種類も多岐にわたるため実際には多様な加工が可能です。

正面フライスから肩削り、ポケット加工、溝加工、輪郭削り、形彫りはもちろんのこと、エンドミルを用いた曲面削りなどが可能です。

転削(フライス)加工に使われる機械

転削加工に用いる機械で代表的なものは、汎用フライス盤やNCフライス、マシニングセンタです。

- 汎用フライス盤

- NCフライス盤

- マシニングセンタ

汎用フライス盤とNCフライス盤はどちらもフライス加工を行う機械ですが、ワークや工具の送りを手動で行うか、加工全般をプログラムにより自動で行うかが異なる点です。

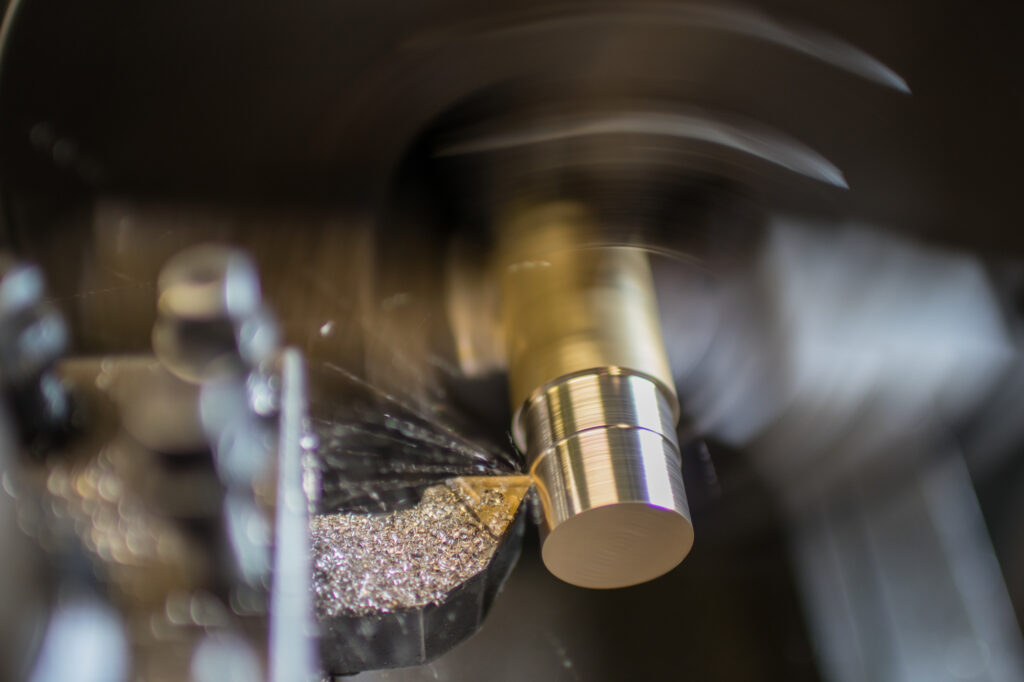

-1024x682.jpg)

汎用フライス盤は、フライス盤の操作を作業者が手動で行えるタイプのフライス盤です。作業者はハンドルを操作して、工具の位置やワークの送り速度、切り込み量などを手加減します。

図面を受け取ってすぐに加工を立ち上げられるので使い勝手がよく、繊細な手加減が必要な製品や部品の製作などにも用いられます。

不二工機製造(FS-WORKS)-1024x682.jpg)

NCフライス盤は、数値制御(NC:Numerical Control)によって加工をコントロールするフライス盤です。ワークの位置や工具の動きをプログラミングすることで、転削(フライス)加工の作業を自動化できます。

マシニングセンタもNC制御により自動で転削加工を行う機械ですが、工具の付け替えまで自動で行える点がNCフライス盤と異なります。異なる工程を連続して行えるので、ワークの位置ずれが起きづらく高精度な製品・部品を実現しやすいのが特徴です。

旋削(旋盤)加工

旋削加工は、ワーク自体を高速で回転させながら、固定した工具に押し当て切削加工を行う方法です。旋削加工とほぼ同義で「旋盤加工」と呼ばれることもあります。

工具を少しずつ送りながら、目標とする位置や長さまでワークを削ります。そのため、丸物と呼ばれる円筒型や円柱型の製品・部品を加工する際によく用いられます。

転削加工と同様に、旋削加工でも多様な加工が可能です。たとえば、丸物直径を所定の長さに整える外周加工や、勾配を付けて先細りの形状にするテーパ加工、内径を彫りだす中ぐり加工のほか、端面削りや正面削り、突っ切り、溝加工、ねじ切りなどができます。

旋削(旋盤)加工に使われる機械

旋削加工では、主に旋盤とよばれる機械を使用します。以下は、代表的な旋盤機械です。

- ●汎用旋盤

- ●NC(CNC)旋盤

-1024x682.jpg)

汎用旋盤は、作業者の人力でハンドルを操作し、工具の位置や送り速度、切り込み量などを手加減しながら加工を行う機械です。図面を受け取ってすぐに加工を立ち上げられるので使い勝手がよく、治具や工具など繊細な手加減を必要とする一品物の製作に不可欠です。

-1024x682.jpg)

NC旋盤は、数値制御(NC:Numerical Control)によって旋削加工をコントロールできる旋盤機械です。ワークの位置や工具の動きをプログラミングし加工作業を自動化できます。

穴あけ加工

3種類目の切削加工である穴あけ加工は、主軸が把持するドリルを回転させながら、ワークに対して鉛直送りを加えて内径加工を行う工法です。

目的とする直径と深さの穴をあける穴あけ加工のほか、内径をねじ形状に仕上げるタップ加工、内径の面粗さなどを高精度に仕上げるリーマ加工、中ぐり、座ぐり、心立てなど、さまざまな内径加工が可能です。

穴あけ加工に使われる機械

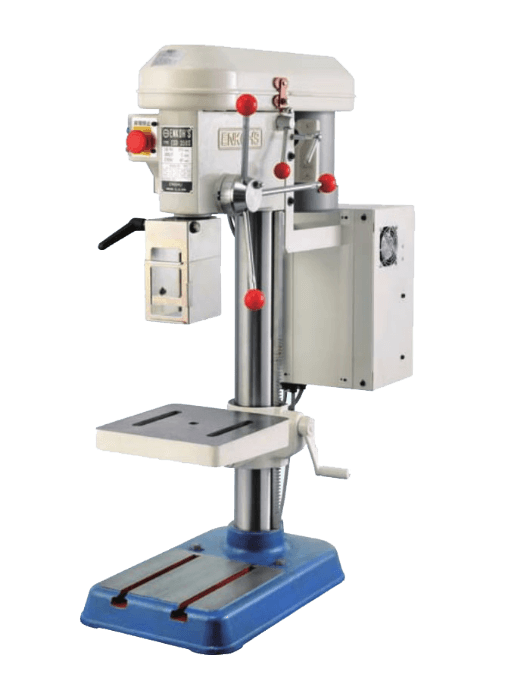

穴あけ加工に使われる機械の代表例は、ボール盤です。以下、写真付きで解説します。

- ボール盤

- ラジアルボール盤

ボール盤とは、工具を回転させながら、テーブルに固定したワークに対して鉛直に上下させる機械です。工具はドリルのほか、リーマやタップ、ホールカッターなどが装着でき、さまざまな内径加工を行うことができます。

-1024x682.jpg)

ラジアルボール盤は、主軸頭が水平方向にも移動する機構により、ワークを動かすことなく穴あけ、タップ立て、リーマ仕上げなどの複合加工ができる機械です。大型工作物の穴あけ加工に適しています。

切削加工の製品例

不二工機製造(FS WORKS)の製作事例をもとに、それぞれの切削加工でどのような製品・部品がつくれるかを解説します。

- 転削(フライス)加工でつくられる製品

- 旋削(旋盤)加工でつくられる製品

- 穴あけ加工でつくられる製品

転削(フライス)加工でつくられる製品

特殊な形状を持つ金型部品の例と、コンテストでの展示作品を紹介します。

以下は、トランスファー金型の部品(パンチ)です。

.jpg)

5軸マシニングセンタによる工法へ転換したことで、従来の加工時間を30%削減しました。

楕円柱であり、寸法精度も厳しいことから、当初は放電加工や研削加工で製作をスタートしました。ただし、扁平部と先端部の幾何公差が合わなくなってしまい、余分な仕上げ作業が発生していました。

そこで、工程を工夫することでオール切削加工に切り替え。5軸マシニングセンタやジグボーラーなど高精度な設備を保有していることと、焼き入れの工夫も加えることで実現できました。

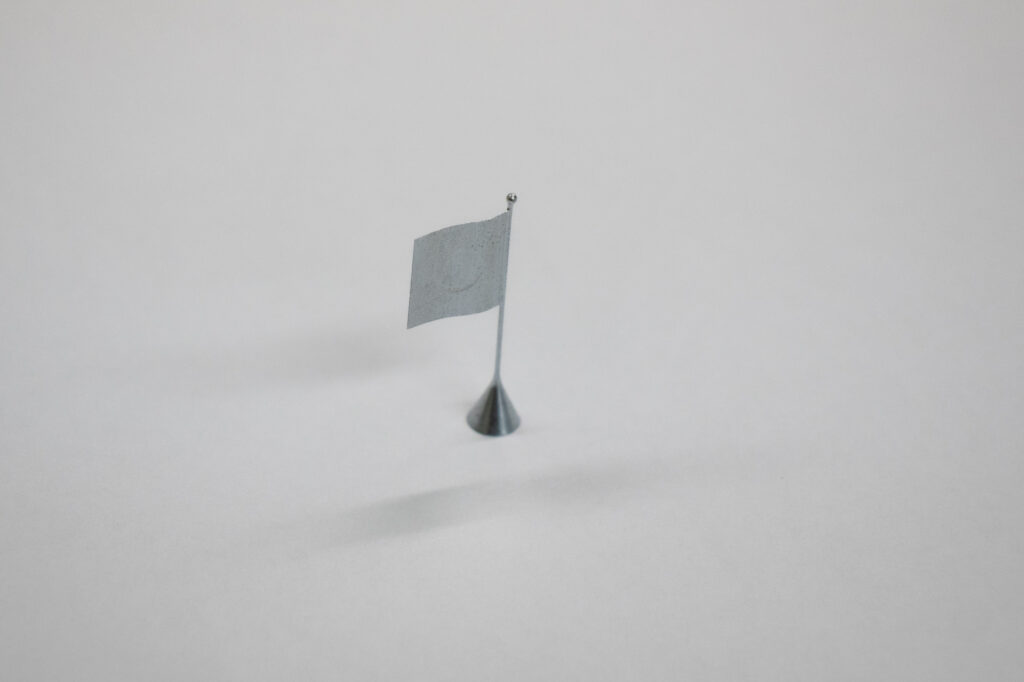

以下は、アルミ角材から5軸マシニングセンタの切削加工のみで製作した作品です。

_不二工機製造(FS-WORKS)-1024x682.jpg)

支柱の太さはφ0.5㎜、上側に1㎜の球体と下側にφ5㎜の台座を造作しました。旗の部分は、大きさ10×10㎜、厚さ0.1㎜とし、波状のうねりで風で揺れている感じを表現しました。さらに、旗の中央部には、日の丸をイメージしたφ5㎜で0.05㎜の凹凸を加えています。

ワークを変形させることなく高速・高精度に加工できるクランプ方法を考案し、削り残しのないようツールパスも工夫。クランプベース(台座)とクランパー、専用の治具ベースを製作し、裏表の両方からワークと捨てボス一体モデルを削り出し、4工程にて完成させました。

旋削(旋盤)加工でつくられる製品

丸物の旋削加工を行っている例を紹介します。

以下は、絞り加工用の金型部品(パンチ)です。

-963x1024.jpg)

旋盤加工で外径の段付き削りと先端部のテーパ加工を施しました。

熱処理後のため旋盤加工が困難でしたが、工具を工夫しながら微細な調整で加工を行いました。寸法公差は、実測できるところで±0.01mmを実現しています。三次元測定を行いながら精度を追い込みました。

以下は、打ち抜き加工用の金型部品(パンチ)です。

-768x1024.jpg)

ワイヤー放電で平面を切った後、マシニングセンタで±0.01mm単位のRづけを行いました。±0.01mの形状公差を実現し、面粗度も0.8zを達成しています。

穴あけ加工でつくられる製品

高精度な一品物加工が多い不二工機製造(FS WORKS)では、穴あけ加工の多くをNCマシンで行っています。

近年は、ワークに対して斜めの穴あけや、細穴加工などのご要望も多くいただきます。細穴については切削加工ではなく、放電加工で対応しています。

切削加工を外注する際の3つのポイント

意図した物が納品されない、納期が守られないといったトラブルを避け、切削加工の外注を成功に導くための3つのポイントをお伝えします。

- 加工条件に精通したメーカーに依頼する

- 精度が要求されるものは幾何公差も明記する

- マシニング精度に頼りきらない

1.加工条件に精通したメーカーに依頼する

.png)

切削加工を外注する際は、加工条件に精通したメーカーに依頼することが重要です。切削加工においては、より速く少ない工数で削ることが必ずしも最適解にはならないためです。

たとえば、工具の回転数や切削速度を上げすぎたり、切込量が過大すぎたりするとワークが熱を持ってしまい、熱歪を発生させるなどして所定の寸法精度や形状から外れてしまうことがあります。仕上げに工数がかかることで、納期も伸びる可能性があります。

ホームページなどで類似する切削加工事例があるかを確認しながら、加工条件に精通したメーカーを探しましょう。

2.精度が要求されるものは幾何公差も明記する

.png)

とくに精度が要求される製品・部品の切削加工を外注する場合、寸法精度(おおよそ長さと角度の許容範囲)だけでなく幾何公差まで図面に明記しておけると安心です。

立体形状の良品を判定するには、平行度や真円度なども計測が必要になります。形状や姿勢、位置、振れなどの許容度を定める幾何公差まで指定することで、仕上がりが担保できます。

3.マシニング精度に頼りきらない

.png)

マシニングセンタのスペック表に、実現可能な寸法公差が書いてある場合が増えていますが、マシニングの精度に頼らないことも重要です。加工に使用する機械の精度が、加工時に実現できる精度とイコールにはならないためです。

マシニング精度だけでは切削加工の可否が判断できない場合もよくあります。外注の候補先で加工が可能かどうか、十分な打合せを行いましょう。

まとめ

.png)

切削加工とは、工具を用いてワークを切ったり削ったりしながら、不要な部分を取り除いて目的の形状に成形する工法のことをいいます。

固定したワークに工具を回転させながら当てる「転削」と、ワーク自体を回転させる「旋削」、「穴あけ」の3種類に分かれ、多様な形状をつくることができます。

鉄鋼からアルミ、ステンレス、樹脂まで、さまざまな素材を加工でき、金型を必要としないため短納期かつ低コストで高精度な製品・部品を製作できるのがメリットです。

ただし、とくに高精度品を切削加工で実現するには、加工条件を熟知している必要があります。外注する際は、過去の製作例を参考にしたり、幾何公差も図面に明記したりするのがおすすめです。

不二工機製造(FS WORKS)の切削加工技術

不二工機製造(FS WORKS)は、1966年の創業以来、金型・治具部品を中心に図物一致の製品・部品を提供してきました。切削加工の一次加工から二次加工、一括加工までご希望のスポット加工に対応いたします。

治具ボーラー(ジグ中ぐり盤)やマシニングをはじめ各種フライス盤および旋盤を保有し、同時5軸を駆使した異形状の早期製作も可能です。スポット加工のほか切削加工による試作もお請けします。

生産一貫体制により、短納期もご相談可能です。切削加工をご検討の方は、お気軽にお問合せください。

この記事をシェアする

この記事を書いた人

- 2024年3月1日ブログ静岡県浜松市で精密部品の放電加工を受託、電極設計から一貫製作

- 2024年2月29日ブログ三次元測定機をはじめとする万全の品質保証体制、ISO9001・JIS Q 9100にも準拠

- 2024年2月12日ブログ歯車検査とは?主要項目と検査手法、歯車検査を効率化するためのノウハウを解説

- 2024年1月22日ブログ板鍛造とは?板金や冷間鍛造との違いや定義、メリット、製品事例を紹介

Facebook

Facebook X(旧Twitter)

X(旧Twitter) LINE

LINE

053-441-5566

053-441-5566