歯車検査とは?主要項目と検査手法、歯車検査を効率化するためのノウハウを解説

「歯車検査」とは、歯車(ギヤ)の精度を確かめ良否判定を行う作業です。歯車の良否を判定するには、さまざまな項目を検査する必要があります。それらの項目は、諸元や係数から求められるため、歯車検査には相応の知識とスキルが必要となります。

不二工機製造(FS WORKS)では1966年の創業以来、精度要求の厳しい自動車業界において、部品加工の実績を重ねてきました。歯車検査の専用機「ギヤチェッカー」も独自製品化し、累計150台以上を納品しています。

この記事では、歯車の代表的な検査項目と歯車検査を効率化するためのヒントをお伝えします。

目次

歯車検査とは、歯車の寸法精度の良否判定を行うこと

「歯車検査」とは、歯車部品の寸法精度に対する評価を行うことです。歯車の精度を決めるさまざまな項目を検査し、良否判定を行います。

歯車検査には高精度が求められます。その理由は、歯車は機械の動力伝達において不可欠な機構であり、歯車検査の正確性と信頼性が製品の品質に影響するためです。

もし、歯車の精度が基準を満たしていなければ、回転時にガタ・異音・ごり感などが発生してしまいます。最終的には製品の劣化や破損につながり、事故や故障の原因にもなります。歯車検査においては、小さな寸法誤差やキズであっても見逃すことができません。

「歯車測定」との違い

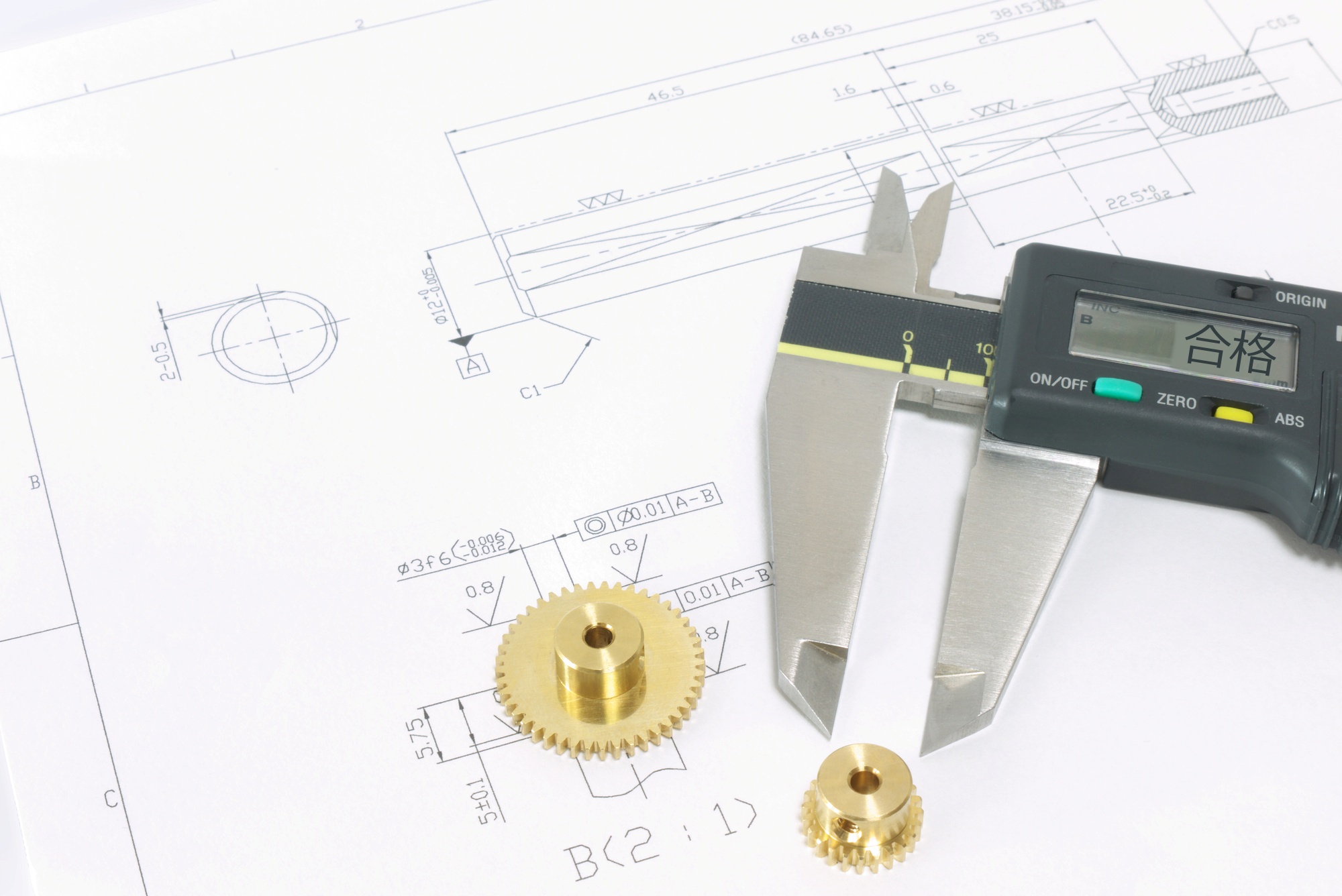

歯車検査とよく混同されるのが「歯車測定」です。検査と測定の違いは、検査では製品をOK・NGで判定するのに対して、測定は計測した数値をデータとして記録することです。

歯車検査においては、たとえば目視で歯車のキズの有無を見つけることも含まれますし、歯車検査機で実際に歯車をかみ合わせて回転させ良否判定を行うこともあります。

一方の歯車測定では、形状の差異や径などの寸法を絶対値で記録します。歯車に測定子を接触させて、縦・横・高さによって三次元の座標を取得します。実際には、測定したデータを良否判定に使うこともあるため、歯車検査と同義で使われていることもよくあります。

歯車検査における代表的な検査項目と検査手法について

実際に歯車検査では、どのような項目を検査するのでしょうか?

以下は、歯車検査における代表的な項目です。歯車の検査項目は単体検査とかみ合い検査に大別されますので、それぞれに見ていきましょう。

- 歯車の単体検査

- 歯車のかみ合い検査

1.歯車の単体検査

1つひとつ、単体の歯車の検査を行う場合です。おもに歯車単品の寸法精度や打痕・キズの有無などを検査し良否を判定します。

- 歯形(読み方:はがた)

- 歯厚(読み方:はあつ)

- オーバーボール径(OBD)・オーバーピン径(OPD)

- 打痕・キズ

- 単一ピッチ誤差

- 累積ピッチ誤差

- 歯溝の振れ精度

- 歯すじ精度

- 歯面の強度

歯形(読み方:はがた)

文字通り、歯の形状の精度を確かめます。理想歯形に対する歯形誤差(正しいインボリュート曲線との差で求めます)や、全歯形誤差などを確認します。ほか、歯の修正量(クラウニングやエンドレリーフ)や、歯形の角度(勾配)などを検査します。

使用する検査具:歯形(形状)試験機

歯厚(読み方:はあつ)

1個の歯の両歯面の間にあるピッチ円の弧の長さから、歯1個あたりの厚さを検査します。単一の歯厚を検査するほか、平行な平面を持つ測定子で複数の歯を挟みその距離を測定するまたぎ歯厚測定も用いられます。

使用する検査具:歯厚マイクロメータ

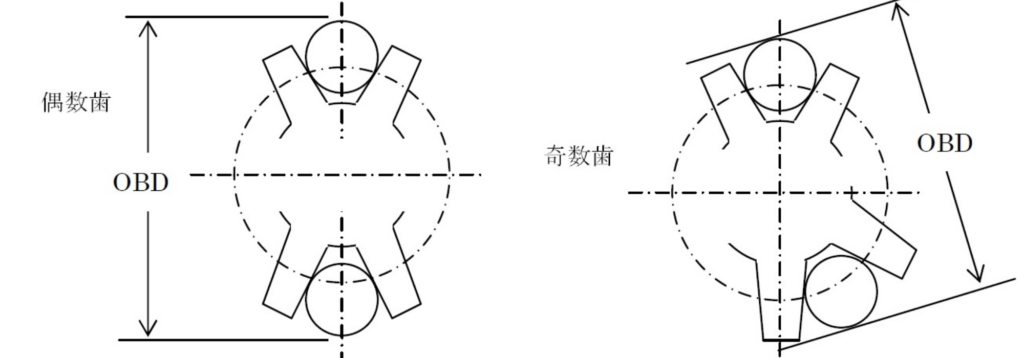

オーバーボール径(OBD)・オーバーピン径(OPD)

ピッチ円の弧の長さを測るとき、歯車の外径自体の精度や圧力角などによって測定値が影響を受けてしまいます。そこで、より精度を求める方法としてオーバーボール径(OBD)・オーバーピン径(OPD)で歯厚を検査する方法があります。歯車の直径の両端に近い位置にある歯溝にピンかボールを入れて、その外側の寸法を計測します(内歯車の場合は内測寸法)。

使用する検査具:2個のピン/ボールとマイクロメータ/ブロックゲージ/ボール歯車マイクロメータ

打痕・キズ

歯車にキズや打痕が付いていないかを確認します。打痕・キズは回転時のトラブルに直結しますので見逃すことができません。

使用する検査具:目視、センサー機器

単一ピッチ誤差

隣り合った歯の同じ側面における実際のピッチと理論ピッチとの差です。実際の歯の位置が基準となる位置からどれだけずれているかを検査します。計測された誤差のうち絶対値の最大値を取ります。

使用する検査具:歯車試験機

累積ピッチ誤差

単一ピッチの誤差を合計したものです。歯車全体の歯が等間隔に並んでいるかどうかを確かめます。

使用する検査具:歯車試験機

歯溝(読み方:はみぞ)の振れ精度

歯溝の振れは、歯溝の振れ軸に対して歯車の芯がどれくらいずれているかを表します。歯溝の両側歯面にピンやボールなどの測定子を挿入して検査します。歯溝の振れが大きいと歯車の回転がブレて安定しません。かみ合わせにも悪影響となるので、よく検査が求められます。

使用する検査具:歯車試験機

歯すじ精度

歯すじとは、かみ合う歯の側面の状態をいいます。基準値となる設計歯すじで実歯すじを挟み形状の誤差を確かめたり(実歯すじ誤差)、歯すじの傾斜や修理量(クラウニングやエンドレリーフ)を検査したりします。歯すじの誤差が大きいと、歯の先端部に歯当りが集中してしまい歯に大きな負担がかかるほか、動力の伝達効率が落ちてしまいます。

使用する検査具:歯形(形状)試験機

歯面の強度

ピッチ点は荷重を受けつづけるので、歯面の強度が不足していると変形・破損していきます。歯面が耐えることができる荷重の限界を「歯面の強度」といい、重要な検査項目の1つです。

使用する検査具:強度試験機

2.歯車のかみ合い検査

実際に歯車を回転させて、異常がないかを検査します。検査作業を容易にし、不具合を見つけやすくするため、数値を校正した親歯車(マスターギヤ)とかみ合い検査を行います。

- 歯当り

- バックラッシ

- 回転時の異音

- かみ合い伝達誤差

歯当り

かみ合わせに問題が無いかを確かめるための検査項目です。とくに複雑な歯車形状やかみ合わせを持つ、かさ歯車やウォームギヤなどにおいて重要な検査となります。歯当りが悪い場合は、歯溝や歯すじの精度に問題があることが考えられます。そのため歯当りは、歯車の精度を総合的かつ最終的に確かめる重要な検査項目です。

使用する検査具:塗料(光明丹)を塗布して歯当りを確認する

バックラッシ

バックラッシとは、歯車がかみ合ったときの歯車と歯車の間に必要なすき間(遊び)のことです。一部にはバックラッシを最小限あるいはゼロにする歯車もありますが、多くの場合、歯車の回転を潤滑にするために適切なバックラッシが設定されています。動力伝達という歯車の機能に直接影響するため、バックラッシの検査は必要不可欠です。

使用する検査具:かみ合い試験機

回転時の異音

歯車を回転させ異音の有無を確認することで、歯車の不具合を発見することができます。分かりやすいのは、キズや打痕がある場合や歯面が粗い場合です。バックラッシが適切でないときにも異音が発生します。

使用する検査具:異音試験機

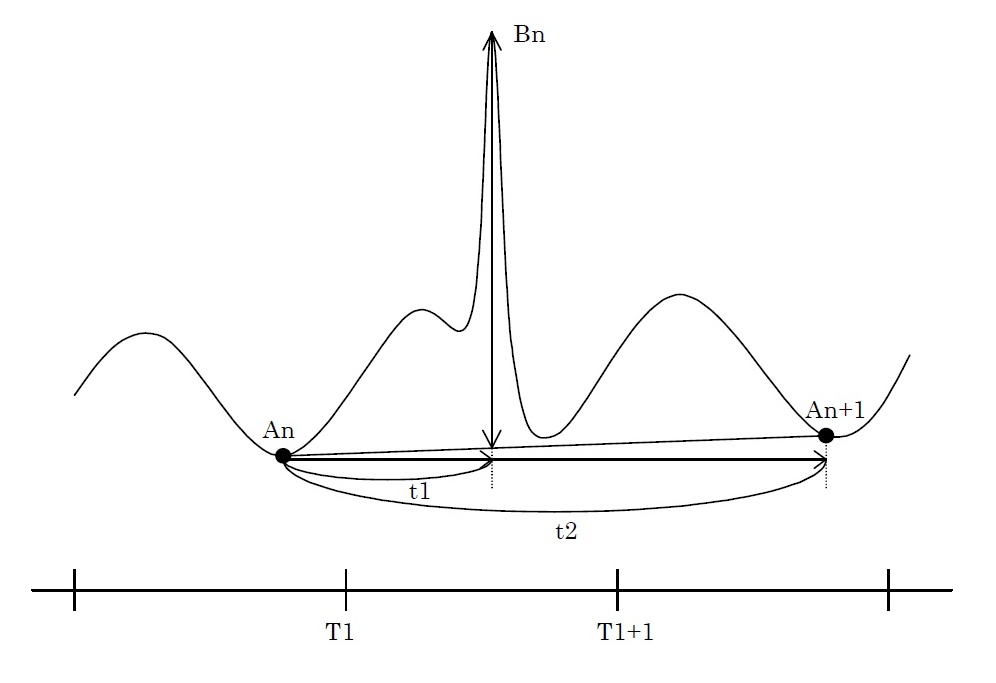

かみ合い伝達誤差

かみ合い伝達誤差とは、かみ合いの滑らかさを検査する項目です。歯車を1回転させたときの角度や回転速度の誤差を検査します。歯車の回転振動と偏心に関わる重要な検査項目です。

使用する検査具:かみ合い試験機

歯車検査機で検査できない項目

歯車検査で行えるのは歯車の良否(合格)判定であり、データとして計測・記録することや、物理的に計測できない項目の検査はできません。

歯車検査機では検査ができない項目

- 絶対値を計測し、記録すること

- 物理的に計測できない項目の検査

特定の項目についてデータ(絶対値)を計測することはできません。歯車の各種寸法精度を測定し記録するためには、三次元測定機などを用いる必要があります。

歯車検査におけるよくある悩みと解決方法

歯車の精度を評価する項目は多岐にわたり、さまざまな係数や数式を扱います。そのため、歯車の検査員には相応の知識と測定技術が求められます。

歯車検査の現場では、「どのように検査結果を求めればよいか検査方法が分からない」「検査項目により検査方法が異なるので、段取り替えが面倒」といった悩みがよく聞かれます。

解決策としては、以下の2つが考えられます。

- 測定技術を身につける(スクールに通う)

- 高性能な歯車検査機を導入する

スクールに通うなどして、歯車の測定技術を身につけることが1つです。スクールはたとえば、精密測定機器メーカーが主催している場合や、商工会議所や職業能力開発促進センターなどでも開講されている場合があります。

あるいは、高性能な歯車試験機を導入することも有効です。たとえば、取り込んだデータを専用のソフト上で演算処理し、良否判定を行う機器が販売されています。さらに検査項目やスペックを自社用にカスタマイズすれば、高度な測定スキルが不要となり、1台の検査機で複数の検査項目を実施することができます。

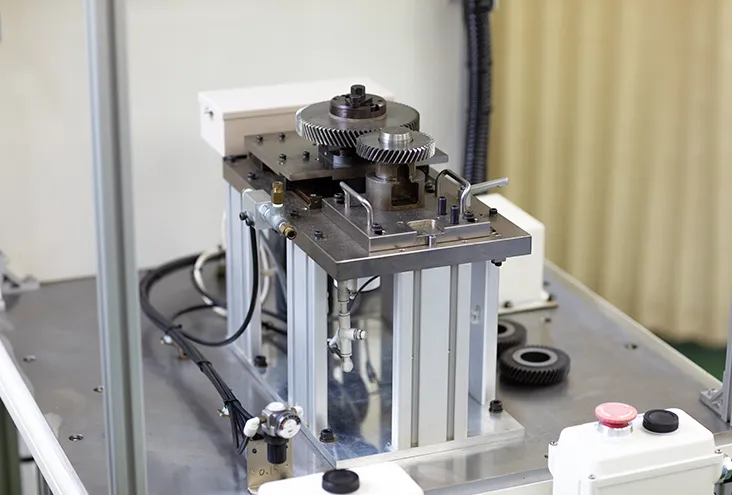

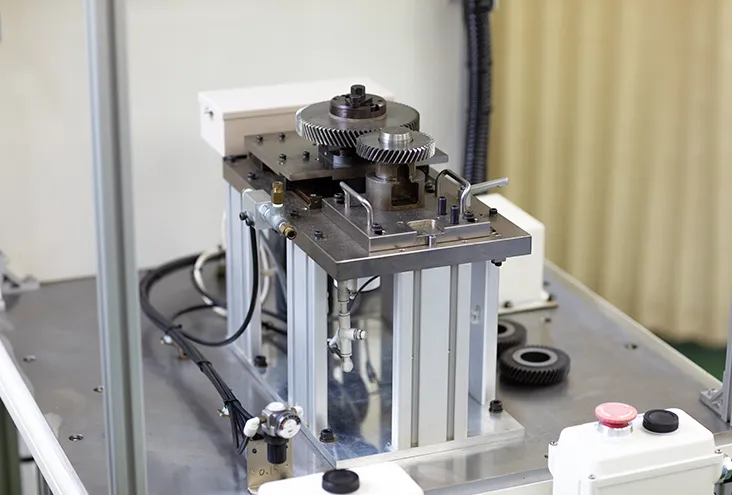

不二工機製造(FS WORKS)のギヤチェッカーは、専用のソフトを組み込むことで、特定項目の検査を自動化しています。親歯車(マスターギヤ)に被検査ギヤをかみ合わせるだけで、打痕のほか、検査の難しいオーバーボール径(OBD/OPD)と歯溝の振れのOK/NG判定が自動で行えます。

歯車検査を効率化する方法

歯車検査それ自体は付加価値を生まないため、なるべく効率化・自動化したい作業です。歯車検査を効率化するためには、歯車検査機を導入するほかに検査作業自体の自動化・インライン化が必要です。

- 自社の検査項目やスペックに合わせた専用の歯車検査機を開発・導入する

- 歯車の製造工程に検査工程を組み込む(インライン化)

人手による検査をいかに無くすかという視点で、専用の歯車検査機の開発・導入が有効です。多くの検査項目で演算が必要ですので、希望する項目やスペックに合わせて演算ソフトを開発します。

また、歯車の検査工程をインライン化することで、製造から検査までをすべて自動で行うことができます。

不二工機製造(FS WORKS)のギヤチェッカーは、ユニット単位での納品からインライン化まで対応しており、多くの場合でインラインのオーダーをいただきます。

バニシング(バリ取り)、洗浄の工程を経た歯車部品をギヤチェッカーで検査、不良品の選別までを全自動で行う装置を製作・納品しました。歯車の取り付け・取り外し・搬送もローダーによる自動化へ対応しています。

歯車検査における最新の技術と今後の展望

歯車は航空宇宙、自動車、産業用装置をはじめ、さまざまな産業に不可欠な部品です。よりスムーズな動作を実現するために構造の高度化や精密さが向上しており、それに応じてスピーディで信頼度の高い歯車検査機が求められています。

近年では、業界の要件に対応するための新しいアプローチとして、検査員をサポートする機能が注目されています。諸元を入力すると3Dモデルで歯車検査をシミュレーションしてくれるソフトや、検査プログラムを自動で作成できるソフトなどが登場しています。

ただし、高性能な歯車検査機ほど導入費用が高額になりやすいのが欠点です。機能が多いために結局のところ使いこなせず、慣れるまでに学習コストがかかる場合もあります。そのため、自社専用のギヤチェッカーを開発・導入することが、難しい歯車検査を効率化する近道となることが多くあります。

まとめ

歯車検査とは、歯車の精度を確かめ良否品判定を行うことをいいます。歯車の動作に関わる項目や歯形、径など、歯車の検査項目は多岐にわたります。諸元や係数を用いて求める項目もあるため、歯車検査には相応の知識とスキルが必要です。

産業の発展とともに歯車が高度化し、高性能な歯車検査機も開発されていますが、導入費用が高額で学習コストもかかりやすいのが欠点といえます。

検査項目やスペックに合わせた歯車検査機を開発・導入することで、難しい歯車検査を容易にします。さらに歯車の検査作業をインライン化することで、人手を不要にすることも可能です。

不二工機製造(FS WORKS)の歯車検査装置(ギヤチェッカー)

不二工機製造(FS WORKS)のギヤチェッカーは、OBD(OPD)、歯溝の振れ、打痕の有無を高精度に検査できる歯車検査装置です。円盤状ギヤ(平/ヘリカル)とシャフトギヤの検査が可能です。

親歯車(マスターギヤ)と被検査ギヤとをかみ合わせるだけで、検査項目のOK/NG判定を自動で行います。東京精密製の管制部(パルコムV10A)を使用し、独自の演算機能をシステム化。1歯あたり約0.14秒で検査ができ、省スペースでの設置や生産工程へのインライン化にも対応しています。

この記事をシェアする

この記事を書いた人

- 2024年3月1日ブログ静岡県浜松市で精密部品の放電加工を受託、電極設計から一貫製作

- 2024年2月29日ブログ三次元測定機をはじめとする万全の品質保証体制、ISO9001・JIS Q 9100にも準拠

- 2024年2月12日ブログ歯車検査とは?主要項目と検査手法、歯車検査を効率化するためのノウハウを解説

- 2024年1月22日ブログ板鍛造とは?板金や冷間鍛造との違いや定義、メリット、製品事例を紹介

Facebook

Facebook X(旧Twitter)

X(旧Twitter) LINE

LINE

053-441-5566

053-441-5566