精密せん断とは?ファインブランキング、シェービング、対向ダイスについて(後編)

「客先図面に指示されているせん断面がプレス加工でクリアできない。とはいえプレス加工後、2次加工を追加するとコストがかかって利益が出ない」などのお悩みはないでしょうか。そんなとき、精密せん断加工を取り入れることで必要なせん断面が得られる場合があります。この記事では、代表的な精密せん断加工のシェービング、ファインブランキング、対向ダイスについて、加工原理やメリット、デメリットを2回に分けて解説する後編です。

精密せん断加工とは?

精密せん断加工とは、慣用せん断加工で生じる欠陥を抑制して破断面の無い理想に近いせん断面を得るための加工法です。

精密せん断の種類

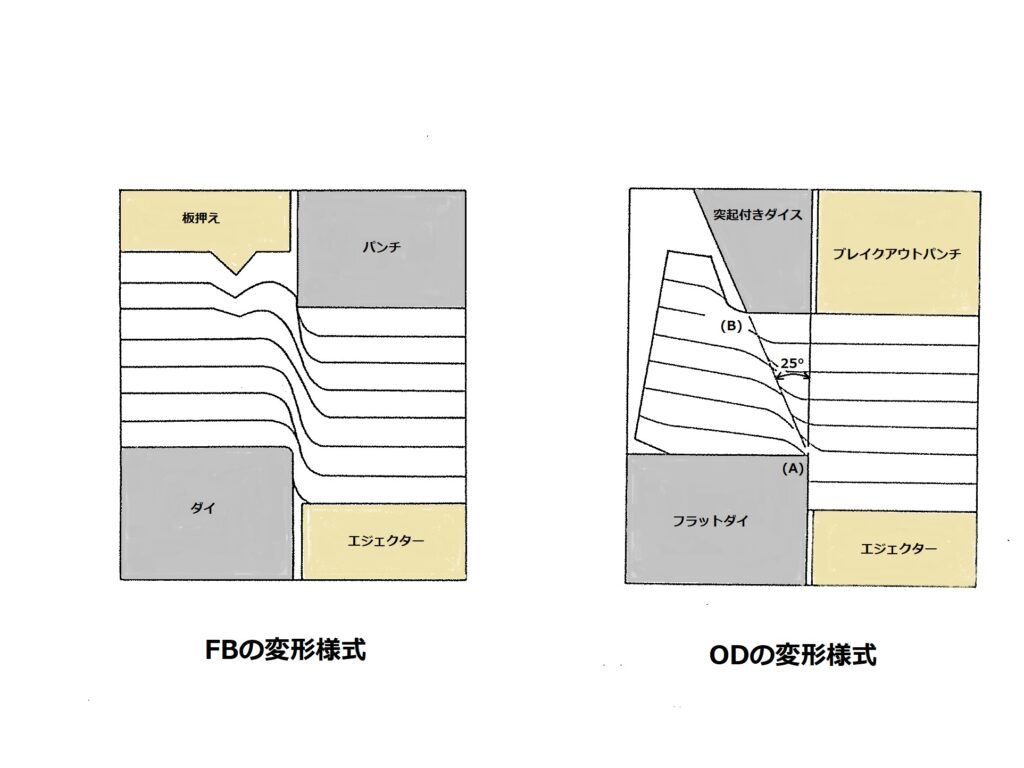

精密せん断加工には、切削機構で平滑なせん断面を得る方法と、圧縮力の負荷により材料の塑性変形能を高め亀裂を防ぐ2つの方法があります。シェービング法が前者に、FB法と仕上げ抜き法が後者にあたります。対向ダイス法は最終分離をFB的に行うため2つの工法を組み合わせた加工法となります。

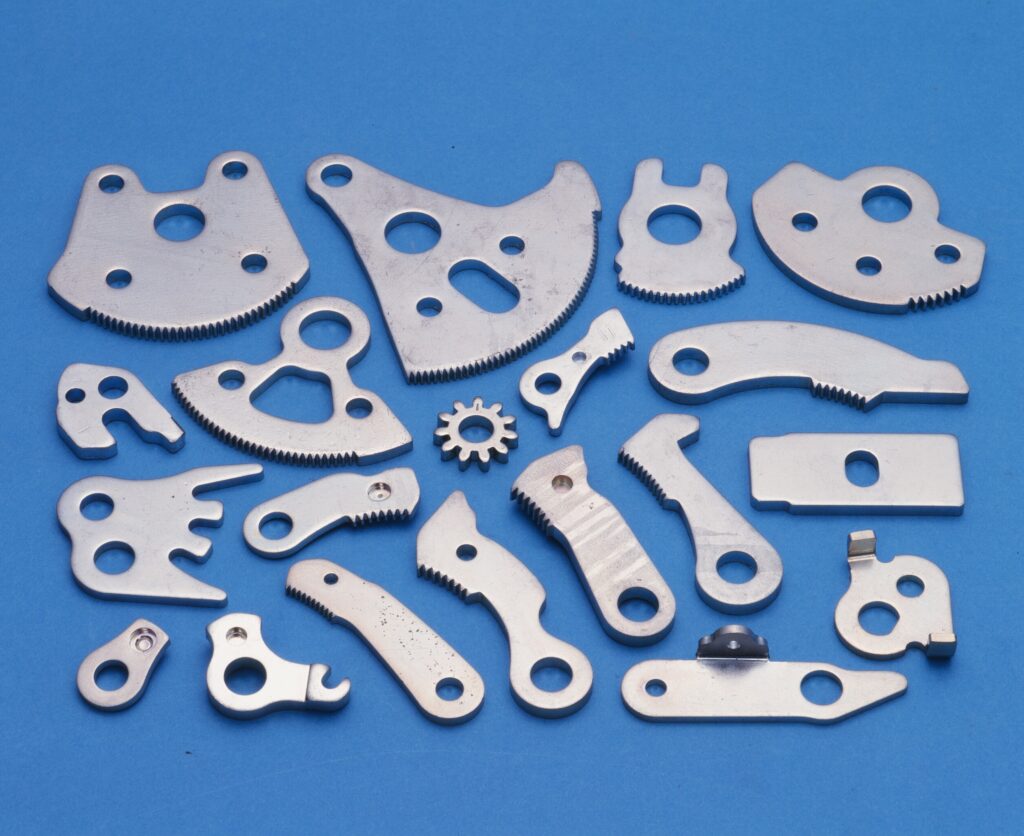

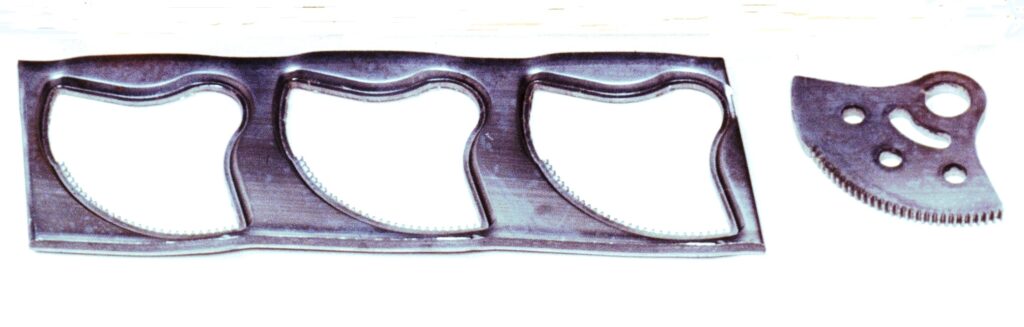

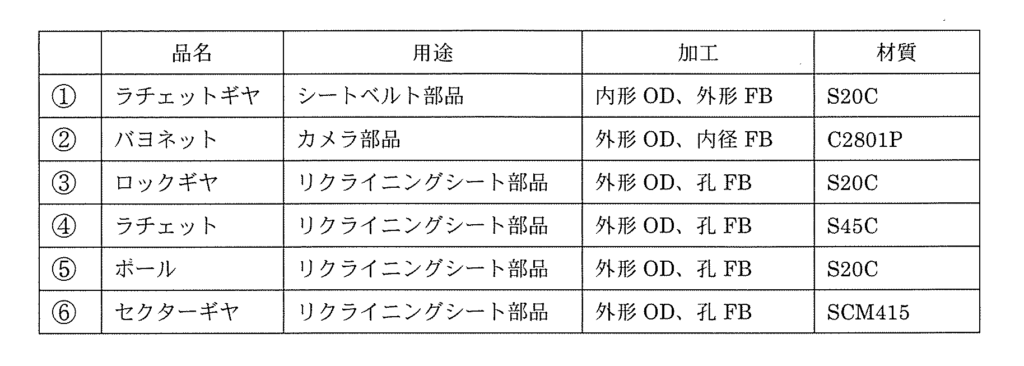

対向ダイス法で加工された小モジュールのリクライニングシートアジャスター部品(一部ファインブランキング加工部品を含みます)

対向ダイスせん断法(opposed dies shearing process )

破断面の発生は、製品輪郭上で加工硬化が累積して起きます。塑性変形による精密せん断のFBでは、工法上、材料は同じ箇所が大きく伸ばされていくため、加工硬化が累積していくことは避けられません。そのため、FBでは厚板材料や脆性材では破断が生じやすくなります。

FBの工法上の限界を超える精密せん断法として、近藤一義博士(当時、静岡大学)によって発明されたのが対向ダイスせん断法(以下OD)です。

*対向ダイスの歴史の記事はこちらファインブランキングの歴史へ

ODの原理

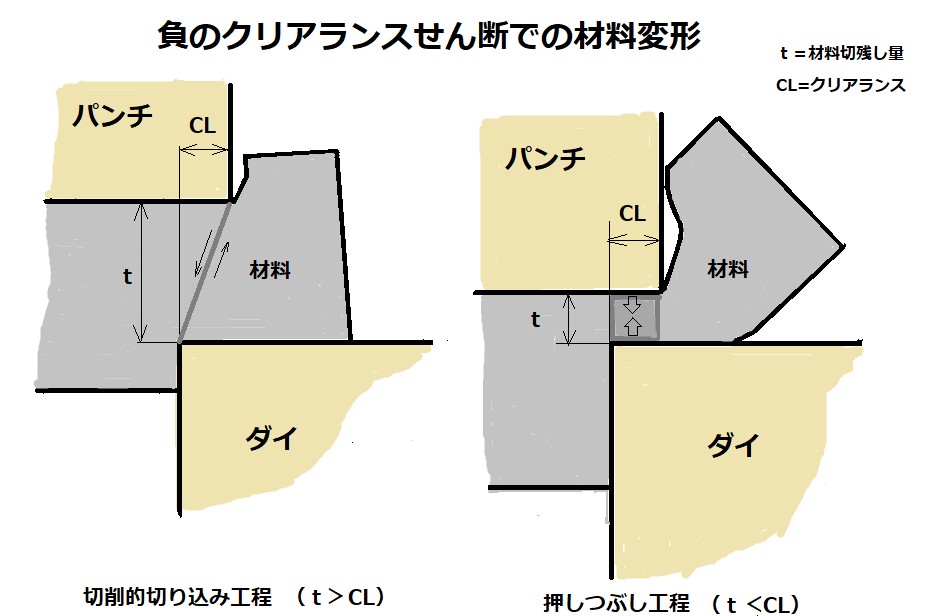

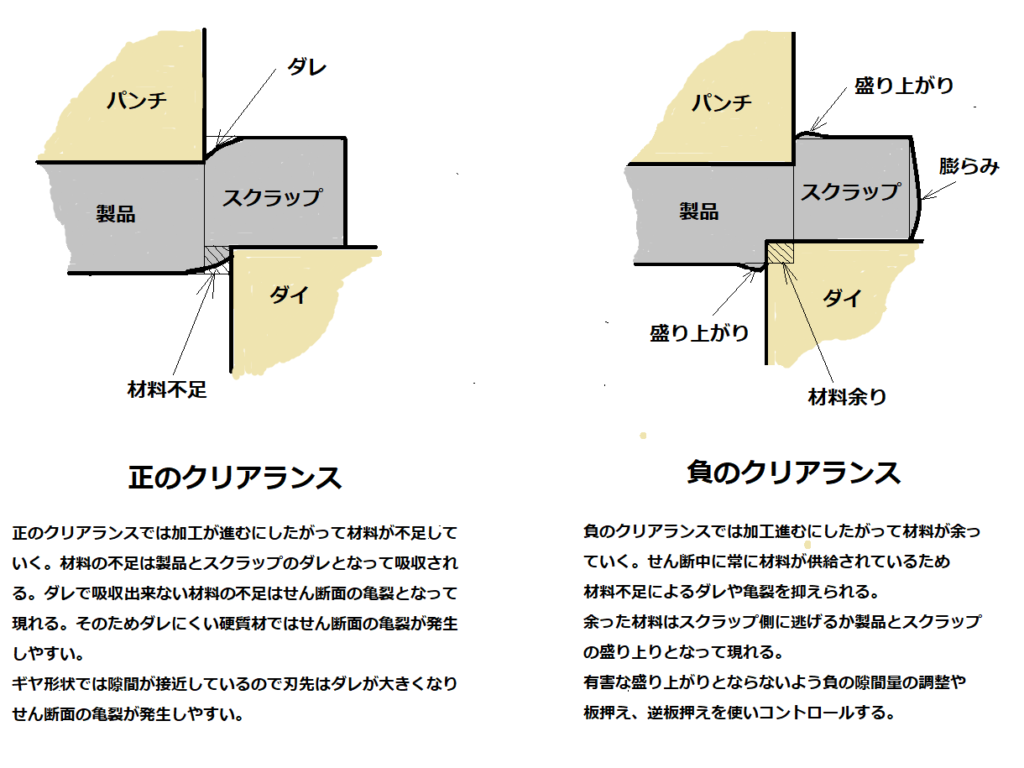

ODは切削機構を使用するせん断法ですが、SVと異なり特別なブランクは不要で、コイル材やシート材より連続的に加工が可能な工法です。その基本原理は、負のクリアランスせん断にあります。

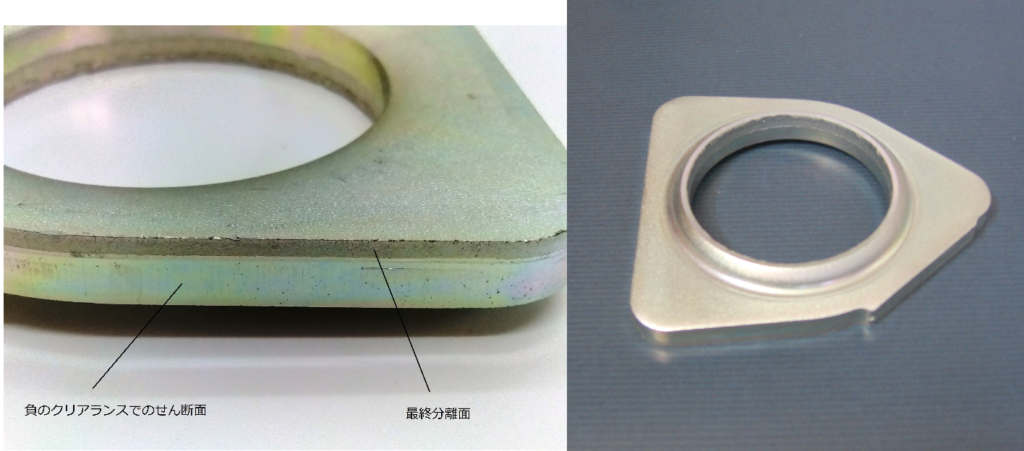

負のクリアランスのパンチ、ダイでせん断を行うとスクラップ側にせん断変形面ができます。工程が進むと、このせん断変形面が外側に排除され、新たなせん断変形が生じます。変形面が変わっていくため、加工硬化は累積されません。また、変形面は材料の外側に排除され、亀裂は製品側に残らないため、脆性材でも平滑面が確保されます。

参照:対向ダイスせん断法 ププレス技術第36巻第6号(1998年5月号)P23名古屋大学 近藤一義、広田健治

せん断が進み、負のクリアランス量と切残し量が等しくなるとそれ以降は平押しとなり加工力が急激に上がります。負のクリアランスのせん断ではパンチとダイが干渉して最終分離ができないため別工程で分離しなければなりません。この切削工程と分離工程を1工程で出来るようにしたのが対向ダイスせん断法です。

負のクリアランスせん断の加工事例

品名 フランジ SPH 板厚9.2㎜ 使用プレス:10000kN順送プレス 製品外形部は負のクリアランスで押し出しせん断し、次の工程で分離しています。

負のクリアランスによる押し出しせん断のレイアウト

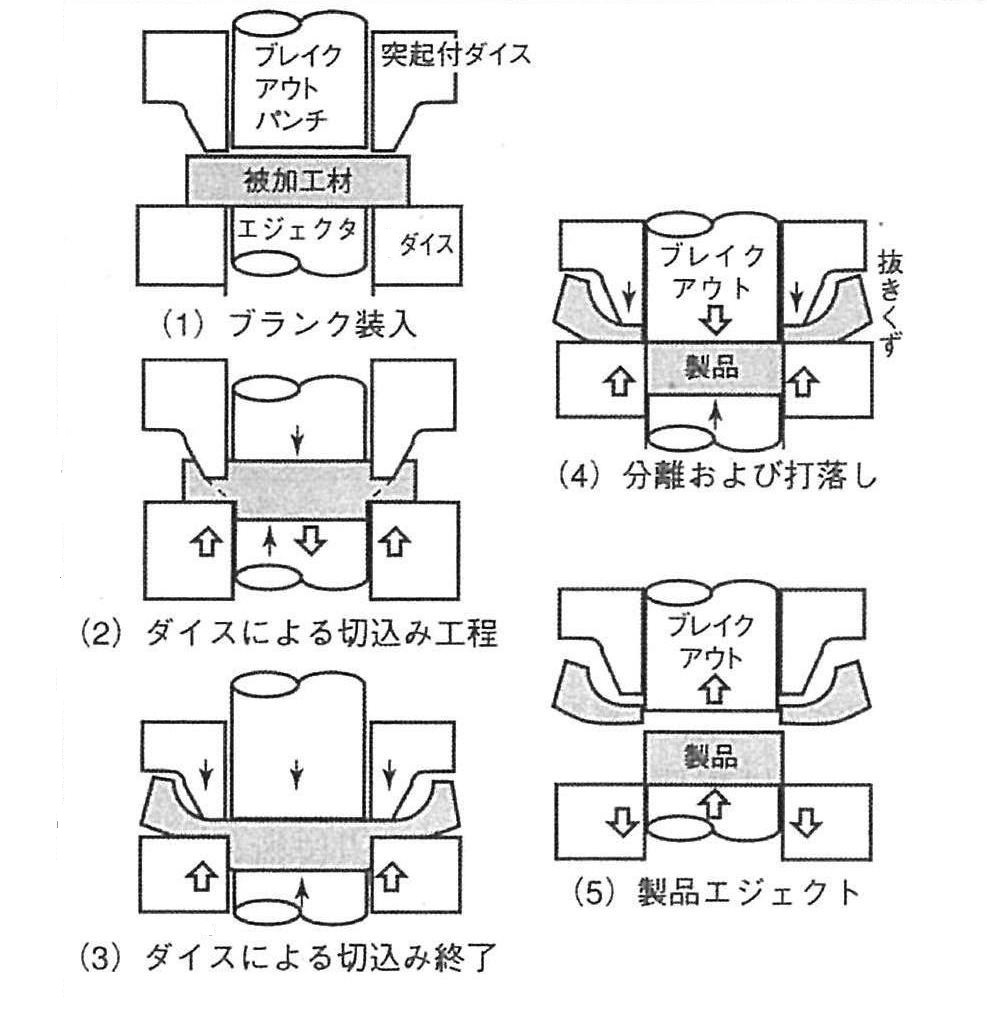

OD外形抜の加工工程

(1)~(3)突起付きダイスで板厚の70~80%まで切り込みを行い、(4)平押し状態となったところで圧力を保持し、ブレイクアウトシリンダーを下降させ、ブレイクアウトパンチで最終分離を行います。

OD外形抜のレイアウト

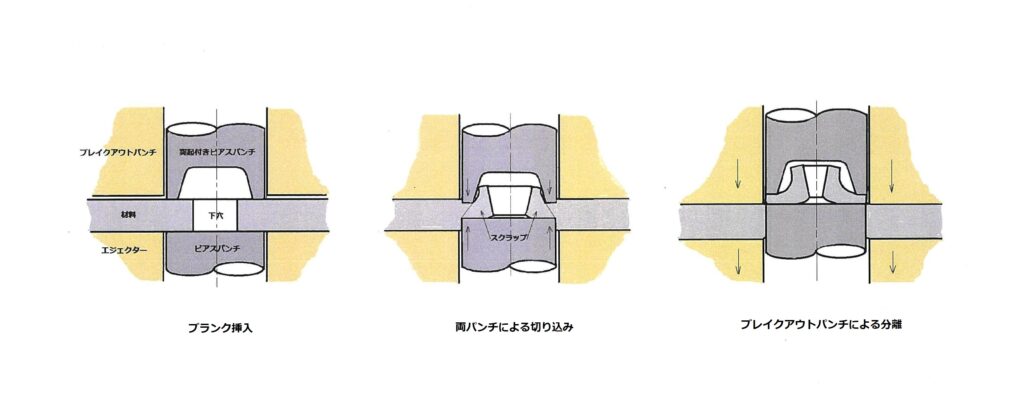

OD孔抜の加工工程

穴抜きは工具の名称が変わるだけで、加工工程は変わりません。孔抜では、スクラップの変形を逃がすための下穴をあけておきます。穴径が板厚の3倍以上であれば、スクラップが湾曲して変形できるので下穴が無くても加工できます。突起付きピアスパンチの突起高さは、スクラップの逃がしスペースを確報するため板厚の1.2~1.3に設定します。

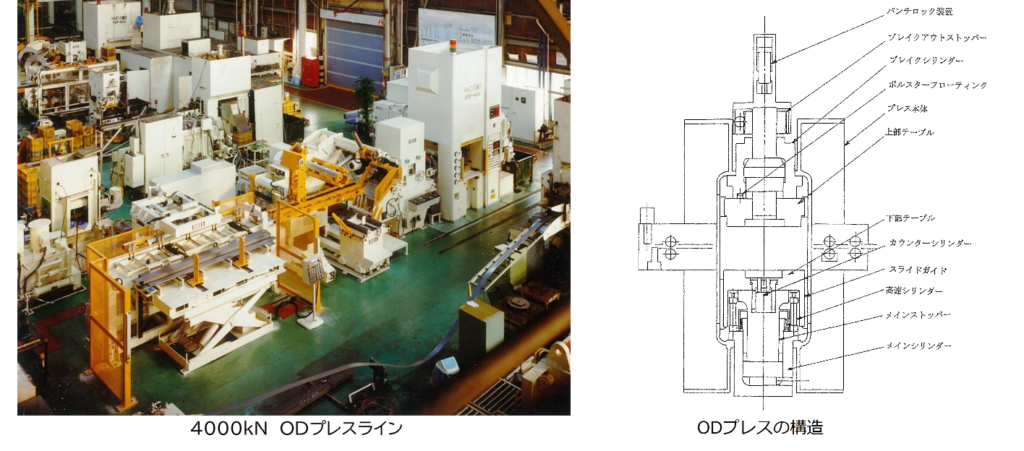

ODプレス

OD加工には、専用のプレスが必要となります。

ODプレスはメインシリンダー、ブレイクアウトシリンダー、カウンターシリンダー、ボルスターフローティングシリンダーで構成される4動の油圧プレスです。メインシリンダーとブレイクアウトシリンダーは、切り込み調整用のメカニカルストッパーを備えています。ブレイクアウトシリンダーは、FBの板押え圧としても使用でき、切り替えスイッチによりFB加工も可能です。ピアススクラップの排出用の補助油圧源も標準で備えられています。

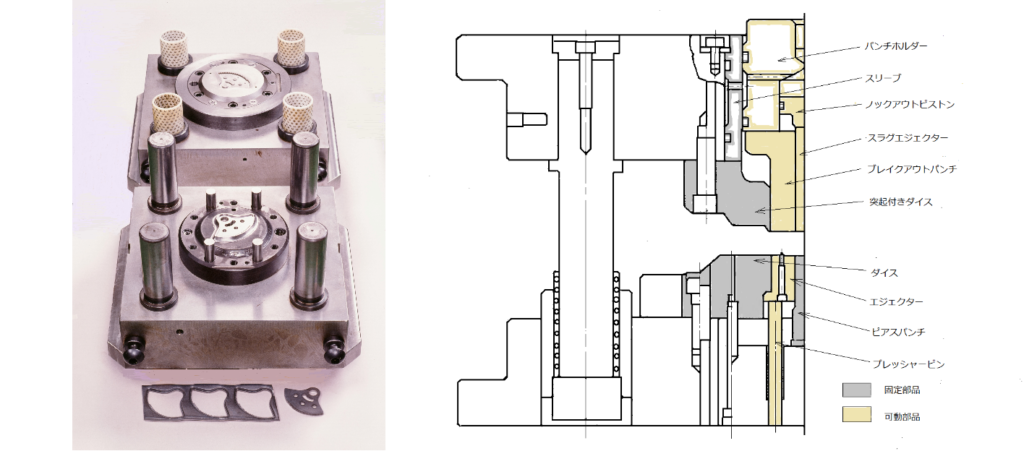

OD型

OD型と側面図

下型の構成は、Vリングが無い以外はFB型と同一です。上型は、ブレイクアウトシリンダーのタイロッドに固定するパンチホルダーが設けられています。パンチホルダーには、ピアススクラップ排出用の油圧シリンダーが組み込まれています。切削工程を行う突起付きダイスの中に、最終分離を行うブレイクアウトパンチが組み込まれています。突起付きダイの突起は、強度確保と抜くずの排除をよくするために約25°の傾斜が付けられています。突起幅は、板厚の約30%が標準となりますが、製品の形状などにより部分的に変えることもあります。

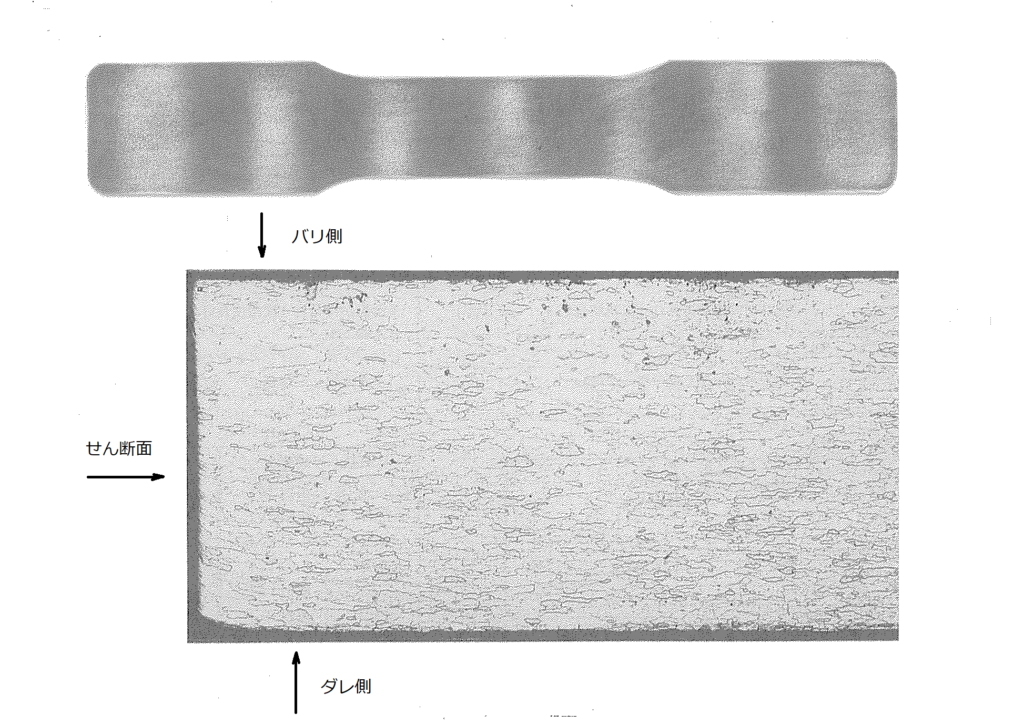

ODの加工の精度

ODの寸法精度はFBと同等となります。プレスダレは、ODでは板厚の70%~80%までを切削機構でせん断するため、FBに比較し少なくなります。

OD・FBのダレ量比較 S20C、板厚4.5㎜、ギヤモジュール1.1

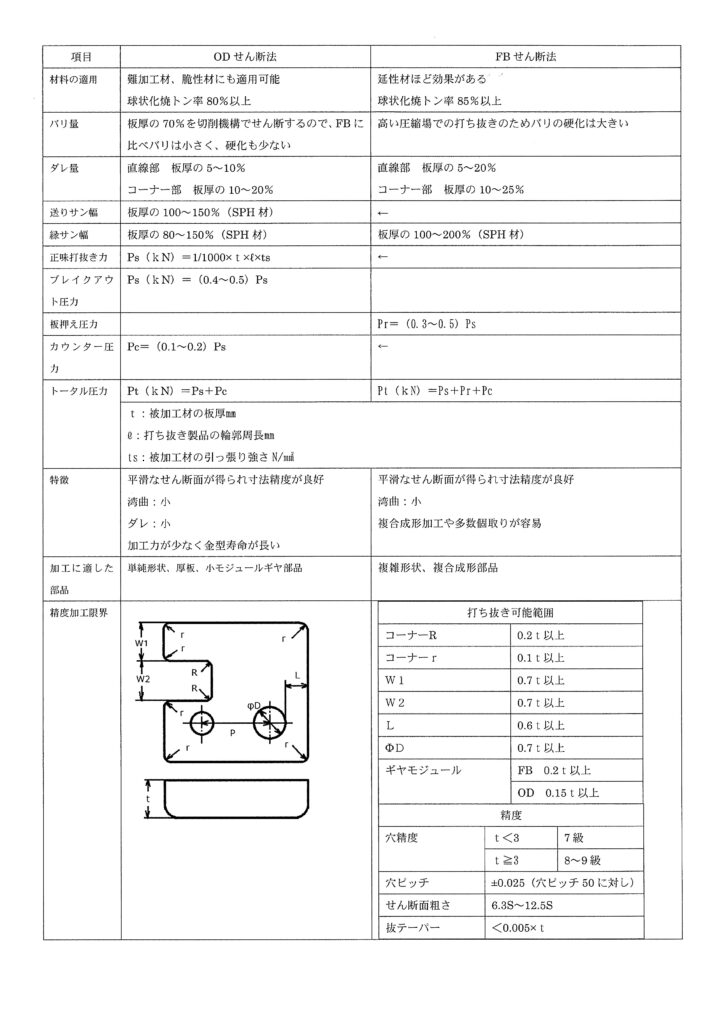

OD・FBの特徴の比較

図引用:金属プレス・1994年2月号P16 FBプレス導入時の検討課題 株式会社エステック 天野功

ODのメリット

板厚の70~80%を切削的なせん断をするODは、次のようなメリットがあります。

・せん断面の加工硬化が少ない

・延性の乏しい難加工材にも適用できる

・歪み変形が少なく、亀裂が発生しにくいため厚板材の加工が容易

・負のクリアランスのため、ダレ量がFB加工より少ない

・カエリの抑制が可能

*突起付きダイスとブレイクアウトパンチに段差を付け、加工初期にダレを付けることでカエリの抑制を行う方法です。通常のOD型のクリアランスでは、最終分離でバリが伸びてダレが消えてしまうので、ブレイクアウトパンチとダイのクリアランスを広くして、最終分離を破断抜とすることでカエリの抑制が可能となります。しかしながら、量産加工での採用例はほとんどありません。

・FBで必要な板押え力を必要としないので、より小さな加工力でせん断できる

・FBより加工力が少ないので、金型寿命が良い

・FBよりサン幅を少なくすることができ、高延性材では材料歩留まりが良い

ODのメリットを生かした事例

JIS5号引張試験片

加工硬化が少ない特徴を生かし、引張試験片の加工をフライス加工よりODに変更し、引張試験の時間を大幅に短縮しています。

試験片加工用700kN対向ダイスプレスとOD加工されたJIS5号引張試験片

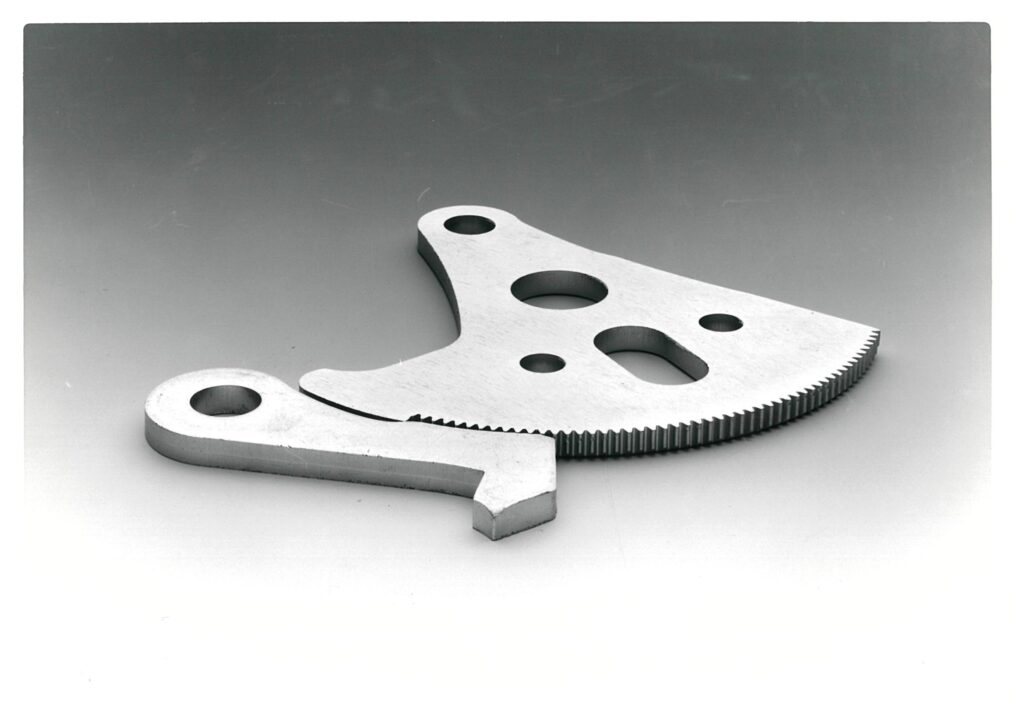

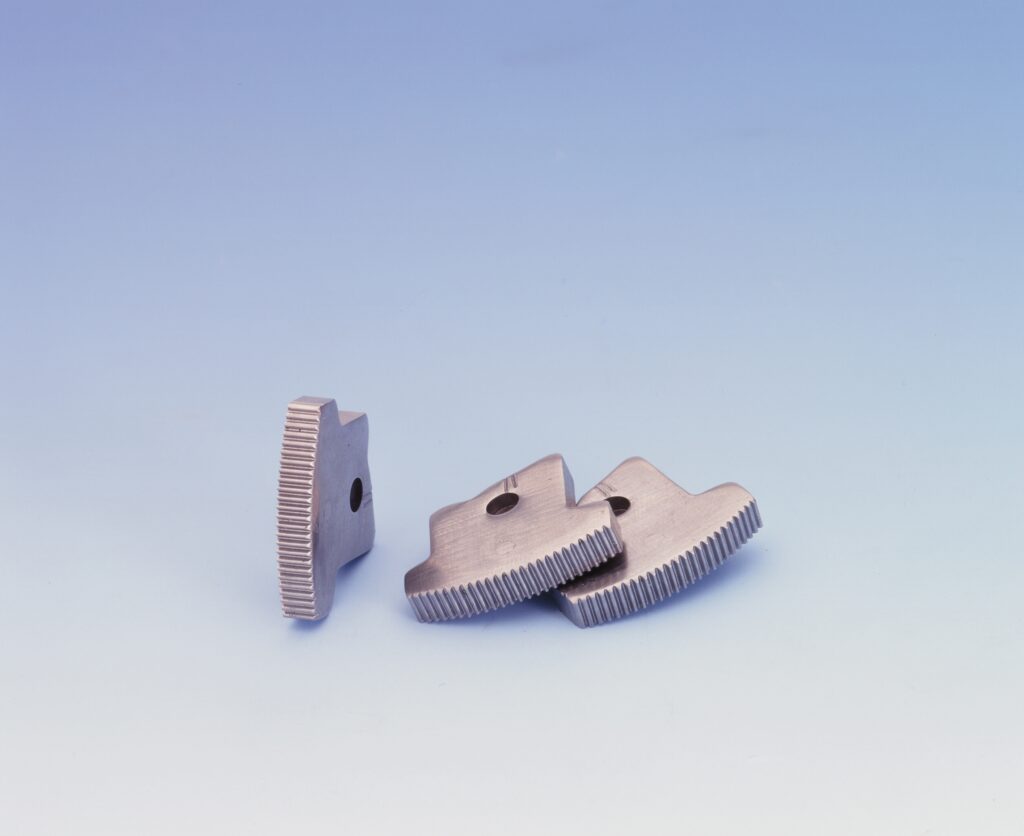

セクターギヤ、ロックアギヤ

ダレの少ない特徴を生かして、小モジュールのセクターギヤ、ロックギヤを1工程で加工しています。

材質S20C 板厚5.0㎜ モジュール0.65 インボリュートギヤ

OD加工事例

OD部品(①~⑥以外はFB部品)

ODのデメリット

・高額な専用プレスと金型が必要となる

・金型構造上、ピアススクラップのノックアウトを金型油圧行うため、穴数の多い製品には適さない

・プレスセンターでの加工となるため、基本的に単発1個取り型の加工となる

・材料を外側に排除しながら加工する工法で、材料が変形することにより、順送加工や多数個取りが困難で、凹形状のある製品の加工にも適さない

・突起付きダイスで板厚の70%~80%を加工(OD域)した後、残りの板厚をブレイクアウトパンチで打ち抜く(FB域)2段抜きになる。そのため、OD域とFB域のせん断面に微小な段差が発生する

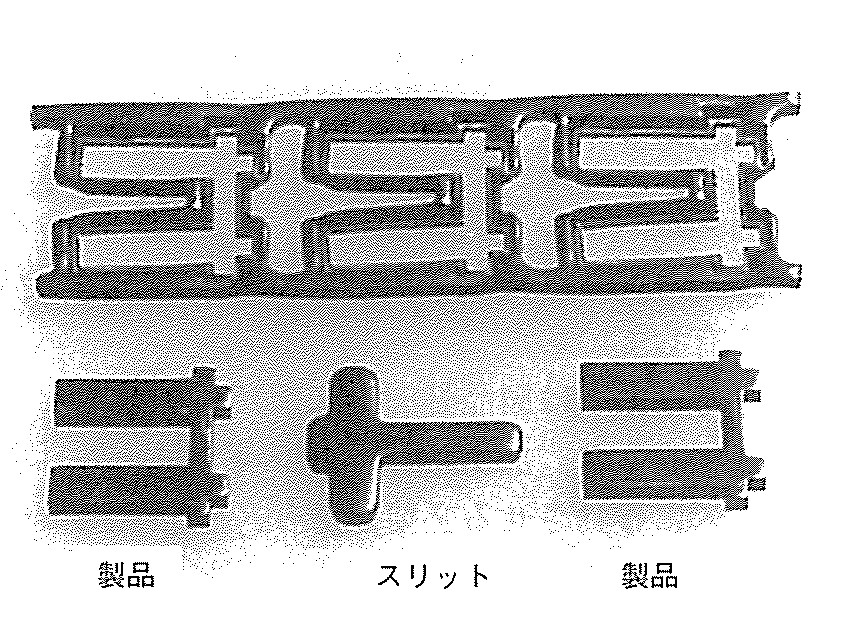

*ODの順送加工例はありますが、材料の変形を逃がすスリットが必要となります。そのため、金型構造が複雑になり材料歩留まりも悪くなります。

マグネチックコアOD順送加工レイアウト

差圧式OD

ODのデメリットを解消するために、近藤一義教授(当時、名古屋大学在籍)らによりOD域とFB域を連続加工するための差圧式ODが考案されました。株式会社エステックでは、筆者らが差圧式ODの実用化に取り組み、1998年に小モジュールロックギヤーの量産を行いました。

差圧式ODの原理

差圧荷重F1-F2がせん断荷重FSより低いとき、パンチと突起付きダイは一体で下降し、切削的機構でせん断が進みます。差圧荷重がせん断荷重を超えた時点で突起付きダイが後退してパンチでの分離が行われます。

引用:対向ダイスせん断法の最新動向 プレス技術第40巻第7号(2002年7月号)名古屋大学広田健治

量産した小モジュールのロックギヤ―と加工工程

ラウンドリクラ用小モジュールのロックギヤ

材質SCM415 板厚 4.0㎜ ギヤモジュール 0.33

加工設備、金型、加工部位

使用プレス:川崎油工製1000kN ODプレスのFBモードで加工

金型:1個取り単発抜型

加工:外形抜、刻印、エンボス

加工工程

①突起付きダイスにせん断荷重以上の板押え圧を加え、メインプレスを上昇させると、突起付きダイスとダイでせん断がおこる

②メインプレスが上昇し、板厚の突起付きダイスとダイでのせん断がすすみ、板厚の70%~80%に達すると、材料は平押し状態となる。この時、突起付きダイスとダイでのせん断は終わり、板押え圧はせん断力からメインプレスの逆圧となる

③メインプレスのメイン圧力が上昇し、突起付きダイを押し上げ、ブレイクアウトパンチで残りの板厚20~30%を最終分離する

④加工中は、カウンター圧をかけて製品の湾曲を防止している

金型

板押えのVリングを突起付きダイスに変えただけで、型構造はFB型と変わりません。ダイの刃先には、加工初期のクラックを抑えるためにRを付けています。

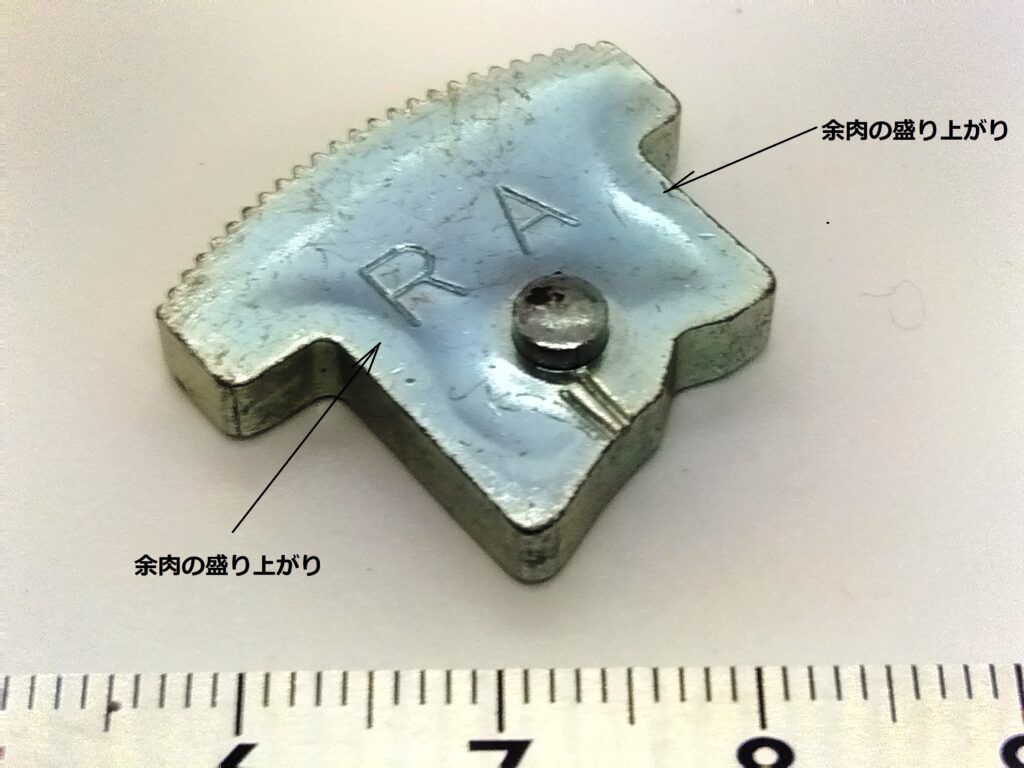

加工のポイント

板押え圧の違いによって、突起付きダイスの切り込み量が変化します。切り不足によるせん断面不良、切り込み過多による余肉の発生、切込み過多による金型破損をふせぐため、板押え圧を適正に保つことが重要となります。

切り込み過多(板厚の約90%)による肉の盛り上がり

差圧式ODのメリット

・OD域とFB域を連続加工することにより、せん断面に段差が発生しない

・プレスセンターで加工する必要がないため、レイアウトに自由度が高く順送加工が容易になる

・ピアススクラップのノックアウトを板押え圧で行うため、型構造が簡単となる

・FBプレスで加工できる

差圧式ODのデメリット

・材料の変形は従来のODと変わらないため、順送型や多数個取りでは材料を逃がすスリットが必要となる

ODの現状

ODプレスは、上瀧圧力機株式会社と川崎油工株式会社の2社で31台が製造されました。しかし、その多くが老朽化によりすでに廃棄され、現在で稼働しているODダイスプレスはごくわずかです。

川崎油工株式会社がODプレスの製造から撤退しているので、現在ではODプレスを入手することはできません。

OD型は、株式会社エステック(旧社名 日本対向ダイス株式会社)で310型が製造されましたが、1998年以降、新規製作はされていません。

数々のメリットを持つODですが、工法上の制約があり、精密せん断加工だけに利用されることがほとんどでした。そのため、精密せん断に曲げ・絞りや冷間鍛造を加えた複合成形加工へと発展していったFBほど広く普及することはありませんでした。

しかしながら、ODの加工原理である負のクリアランスせん断法は、ダレや亀裂の抑制きわめて有効で一般プレス加工やFB加工で広く採用されています。

参照:対向ダイスせん断法 ププレス技術第36巻第6号(1998年5月号)P24名古屋大学 近藤一義、広田健治

とりわけ、リクライニングシートアジャスター用ハーフ抜きの小モジュールギヤの加工には、なくてはならない工法となっていて数多く加工事例があります。

負のクリアランスせん断でハーフ抜きされたリクライニングシート部品、ギヤ部拡大写真

ラウンドリクラ用FB部品

内歯式リクラ用FB部品

無段階リクラ用FB部品

まとめ

精密せん断の種類と原理、メリット、デメリットについて解説しました。

精密せん断加工を行うには、それぞれの工法に応じた金型、プレス機の他、被加工材、板厚、形状、製品精度、加工限界の知識が必要です。精密せん断を導入する場合は、自社の設備、技術力を見極めて、最適な工法を選択することが重要です。

特に、金型は加工の成否を分ける重要なツールです。金型を外注する場合は、精密せん断型の実績が豊富な信頼できるメーカーを選定しましょう。

不二工機製造(FS WORKS)の精密せん断型

不二工機製造(FS WORKS)は、1966年の創業以来、精度要求の厳しい自動車業界で500型以上の高精度な金型を供給してきました。

1981年に対向ダイス型を設計・製作して以降、FB型を主力とし、トランスファー型、順送型でも多くの製作実績があります。

いずれの型も社内設計標準および客先仕様に準拠した、合理的な設計となっています。高精度な工作機械で製作された金型部品は、単品で精度確認を行っているので、現合調整がいらない高精度で再現性の高い金型となっています。

高精度な精密せん断型をご検討の方は、お気軽にお問い合わせ下さい。

訃報

対向ダイスとファインブランキングの普及と発展に多大な貢献をされた天野功氏(元日本対向ダイス株式会社、株式会社エステック取締役)が、2024年9月18日に逝去されました。

謹んで哀悼の意を表すとともに、ご冥福をお祈りいたします。

この記事をシェアする

この記事を書いた人

- 2026年1月5日ブログリバースエンジニアリング

- 2025年12月3日NEWS年末年始休業のお知らせ

- 2025年11月28日NEWS消火訓練

- 2025年11月4日NEWS南工場の天窓遮熱工事

Facebook

Facebook X(旧Twitter)

X(旧Twitter) LINE

LINE

053-441-5566

053-441-5566